ANWENDUNGSBEISPIEL

Außenhautteile verlangen hohe Qualität

Wer gut kooperieren kann, wirtschaftet besser: Das zeigt das Beispiel von Salzgitter Automotive Engineering und FIBRO. Beide Unternehmen können gemeinsam knifflige technische Fragestellung kostengünstig lösen. Es funktioniert deshalb so gut, weil von beiden Seiten das Vertrauen da ist.

Presswerksteile in kleineren Stückzahlen sind die Spezialität von Salzgitter Automotive Engineering in Georgsmarienhütte bei Osnabrück. Abnehmer sind weniger die großen Volumenhersteller unter den Automobilproduzenten, sondern Premium- und Luxusanbieter: AMG, Bentley, Aston Martin oder Rolls-Royce gehören zum Kundenstamm ebenso wie BMW oder Audi. Das Angebot erstreckt sich von der Werkzeugherstellung bis zu Bauteilen und Komponenten für die Serienfertigung. Darüber hinaus produziert das Unternehmen Werkzeuge, Bauteile und Komponenten für den Konzept- und Prototypenbau.

Außenhautteile verlangen hohe Qualität

So klangvoll die Kundenliste ist, so anspruchsvoll sind auch die Kunden: Für Außenhautteile setzt die Automobilindustrie hohe Maßstäbe an die Optik. Das Blech muss an jeder Stelle einwandfrei umgeformt sein, ohne dass Ausbeulungen entstehen. Im Fall eines Kofferraumdeckels konnte der Automobilzulieferer zusammen mit FIBRO eine ausgeklügelte Schieberapplikation realisieren. Dadurch ließen sich die Nachfolgeprozesse deutlich einfacher gestalten. Da Salzgitter Automotive Engineering nach dem Umformen diese weiteren Schritte selbst vornimmt, konnte das Unternehmen unmittelbar von den Vereinfachungen profitieren.

Ausgefuchste Kombination zweier Schieber lohnt sich

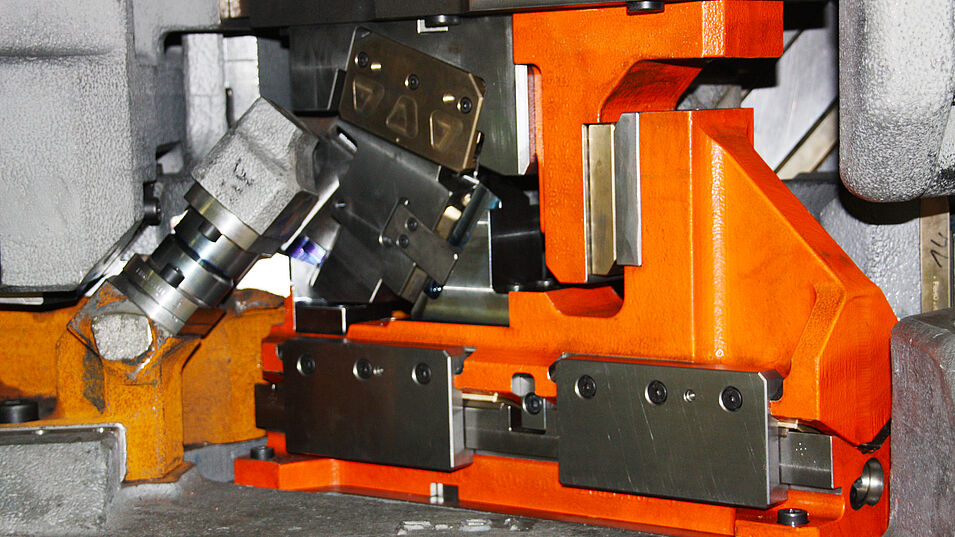

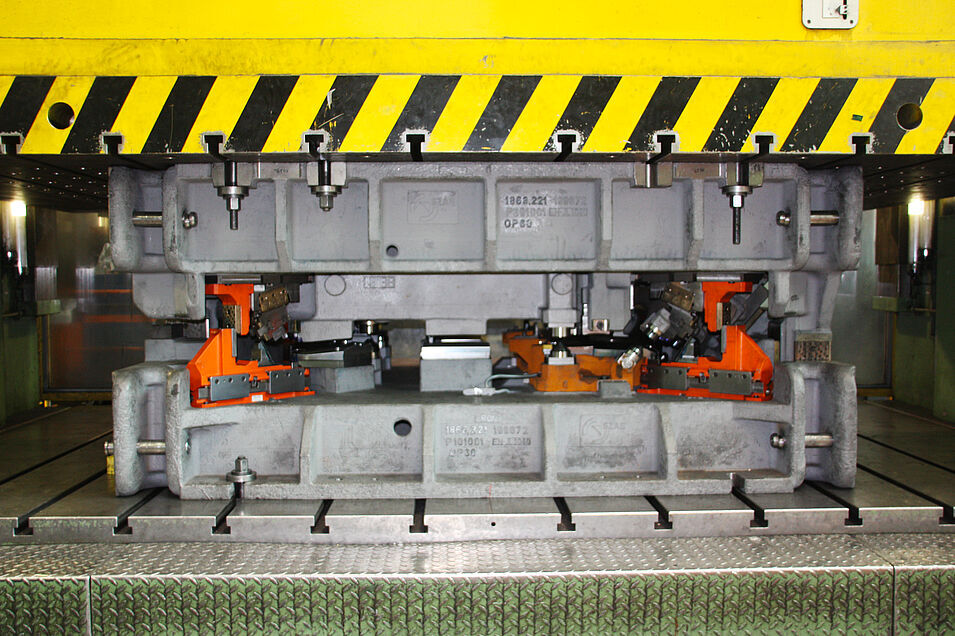

Für den Kofferraumdeckel haben die Kooperationspartner zwei Schieber übereinander gebaut. „So etwas kann man für viel Geld selbst bauen – oder man fragt einen Spezialisten“, sagt Schweer. Schließt sich die Presse, zieht sich der untere Schieber zunächst zurück. Wenn der obere Schieber seine Operation abgeschlossen hat, fährt der untere Schieber wieder in seine Ausgangsposition. „Wir haben den Mehraufwand für die Schieber in dem Werkzeug in Kauf genommen“, berichtet Schweer, „doch es hat sich gelohnt – sonst hätten wir das bei anderen Werkzeugen nicht erneut so gemacht.“

Mit der Idee war Salzgitter Automotive Engineering an FIBRO herangetreten. Dann ging es rasend schnell – in kürzester Zeit war die Konstruktion ausgearbeitet. „Unser Ziel ist, dass bei Sonderanfertigungen von Schiebern jeder Kunde innerhalb von 24 Stunden einen ersten Entwurf erhält, einschließlich Richtpreis“, sagt Gianluca Roberto Inchingoli, Key Account Manager Schieberapplikationen beim Haßmersheimer Normalienspezialisten.

Neue Schiebergeneration für noch mehr Effizienz bei Kleinserien

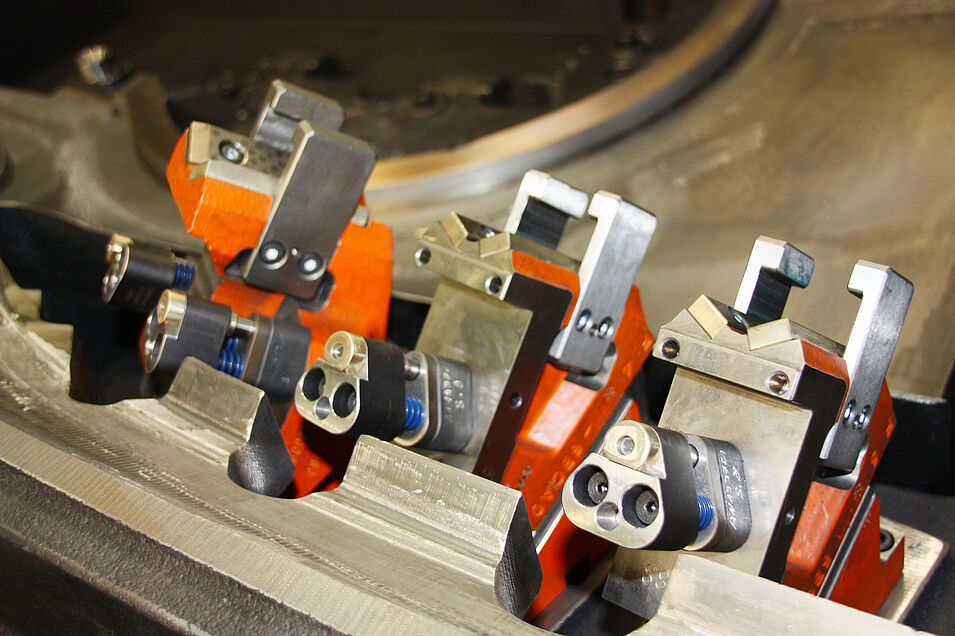

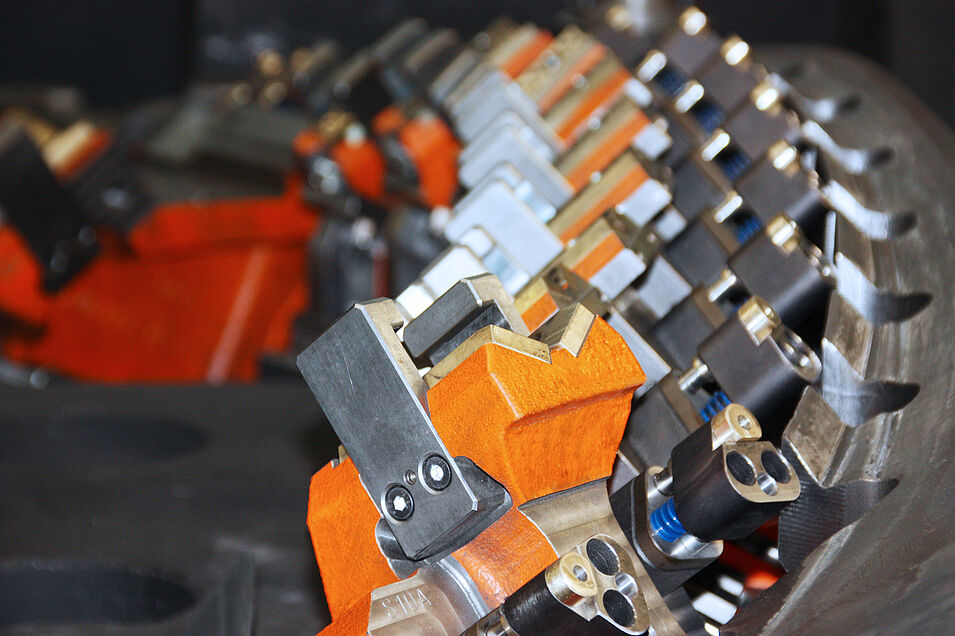

Einen großen Beitrag zu weiteren Kosteneinsparungen hat FIBRO mit seinen neu entwickelten Low-Volume-Schiebern geleistet. Sie sind für mittlere Stückzahlen bis 750.000 Hübe ausgelegt. Die Komplexität des Schiebers wurde reduziert; dennoch sind die möglichen Presskräfte hoch genug, um die Anforderungen aktueller Blechgüten zu erfüllen. Dank bester Beziehungen zu FIBRO konnte Salzgitter Automotive Engineering die neuartigen, kompakten Schieber bereits als Vorserienprodukt erhalten und einbauen. „Warum soll ich Schieber dieser Preisklasse um die halbe Welt fahren lassen? Mit FIBRO habe ich hier die benötigte Qualität und die Betreuung vor Ort“, lobt Michael Schweer die neu entwickelten Low-Volume-Schieber von FIBRO.

Schieber, Lochstempel und Abstreifer aus einer Hand

Im selben Werkzeug für einen Seitenwandrahmen hat sich Salzgitter Automotive Engineering für die neuen POLY STRIP Abstreifer entschieden. Sie verhindern beim Stanzen Beschädigungen und Verformungen am Blechteil. Durch die Abstreiferbuchse aus Bronze werden zudem Silikonablagerungen an den Werkstücken vermieden. FIBRO hat sie in einem Paket mit Schiebern und Lochstempeln geliefert. „Sonst hat man für jedes dieser Elemente einen anderen Lieferanten“, erläutert Schweer. Mit FIBRO hat der Werkzeugexperte jetzt nur einen Ansprechpartner. Das Gesamtsystem passte zudem in den verfügbaren Bauraum im Werkzeug, und es hat sich in der Praxis bewährt.

Zusätzlich zu den Standardschiebern hat FIBRO auch in diesem Werkzeug kundenspezifische Schieber geliefert. „Wir haben ein großes Standardprogramm, aber Standard passt nicht immer“, erklärt Inchingoli.

Vertrauen schafft die notwendige Grundlage

Neben der Qualität ist für die gute Zusammenarbeit von FIBRO und Salzgitter Automotive Engineering noch ein weiterer Punkt sehr wichtig: das gegenseitige Vertrauen. „Der Kauf von Schiebern ist eine Vertrauenssache geworden, weil man sie nicht so leicht austauschen kann wie andere Normalien“, erläutert Thorsten Brockmeier, Abteilungsleiter Werkzeugkonstruktion beim Automobilzulieferer. „Zu FIBRO haben wir dieses Vertrauensverhältnis.“ Und das gilt auch umgekehrt, schließlich geht der Haßmersheimer Normalienanbieter mit jeder Schieber-Sonderkonstruktion in Vorleistung. „Wir tasten uns an jeden Kunden neu heran. Jeder Kunde wird individuell nach seinen Anforderungen betreut“, sagt Inchingoli. Auf dieser Basis kann sich dann eine fruchtbare Zusammenarbeit entwickeln, wie beide Unternehmen beweisen. „Ich möchte möglichst eigentlich nur einen Normteile-Lieferanten haben, das vereinfacht den Bestellprozess“, fasst Brockmeier zusammen.