ANWENDUNGSBEISPIEL

MEHR PRODUKTIVITÄT AUS STANZMASCHINEN HOLEN

Stanz- und Stanzbiegeteile halten so manche Herausforderung in der Produktion bereit. Damit die Werkstücke alle in Ordnung beim Kunden ankommen und die Abfälle richtig ausgeschleust werden, hat BAUMANN für das Werk in Lichtenstein ein eigenes System entwickelt. Kernstück ist der neue elektrische Transporter von FIBRO.

Mit 1500 Mitarbeitenden an elf Standorten weltweit und einem Jahresumsatz von 185 Millionen Euro gehört das Schweizer Unternehmen BAUMANN zu den international führenden Herstellern von Federn, Stanz- und Stanzbiegeteilen, Kontaktelementen und Kupplungen – meist nach Kundenvorgaben. Das Werk in Lichtenstein bei Reutlingen mit circa 200 Beschäftigten ist spezialisiert auf technisch hochwertige Stanz- und Stanzbiegeteile, Drahtformteile und Federn. Die notwendigen Stanz- und Stanzbiegewerkzeuge werden ebenfalls dort hergestellt.

Ob Stanzautomaten oder Stanzbiegemaschinen – für einen reibungslosen und wettbewerbsfähigen Produktionsablauf ist es essenziell, dass die Teile für die Kunden einerseits und der Schrott andererseits schnell und sicher aus dem Werkzeug abtransportiert werden. Andernfalls kann es passieren, dass sich Teile verklemmen, verbiegen oder dass die Maschine gestoppt werden muss, ehe sie verstopft. Für BAUMANN ist das nicht akzeptabel. „Wir müssen uns den Anforderungen der Automobilindustrie stellen. Von einer Million Teile müssen eine Million in Ordnung sein“, sagt Damian Maslanka, Leiter Werkzeugtechnik im Werk Lichtenstein. Und es reicht nicht, wenn die Teile einwandfrei aus dem Werkzeug kommen – sie müssen auch so in die Kiste fallen.

Gurtförderbänder bremsen Stanzprozess aus

Aktuell werden bei BAUMANN Teile und Schrott mit normalen Gurtförderbändern aus dem Werkzeug abtransportiert. Doch die haben Nachteile, zum Beispiel sind für viele Artikel individuelle Gurtförderbänder notwendig. Bei BAUMANN kommen weitere Herausforderungen dazu: „Unser Bruderer-Stanzautomat, den wir mit dem neuen System ausgerüstet haben, produziert Teile mit feinen Stegen und empfindlichen Armen sowie Teile mit sehr kleinen Toleranzfeldern. Bei solchen Werkstücken besteht immer die Gefahr, dass sie sich zwischen dem Fördergurt und den Seitenwänden verklemmen und auch verbiegen“, berichtet Bastian Herter, Betriebsmittelkonstrukteur bei BAUMANN. Selbst mit einer optimalen Abdichtung zwischen dem Fördergurt und der Seitenwand sei das nie zu 100 % ausgeschlossen. „Bei einer Kundenanforderung von „zero defect“ kann dieses Risiko nicht eingegangen werden“, sagt er weiter. Ähnlich war die Herausforderung bei einem Bihler-Stanzbiegeautomaten: Schrottteile wie federhartes Material, Lochabfälle, sehr kleine Stanzbutzen, sehr spitze Stanzabfälle, große Stanzabfälle sowie Ausschussteile und Anstanzteile gilt es, sicher und schnell aus dem Werkzeug und der Maschine zu bekommen. Hier kam es sogar vor, dass Schrottteile im Gurt des Förderbandes stecken blieben.

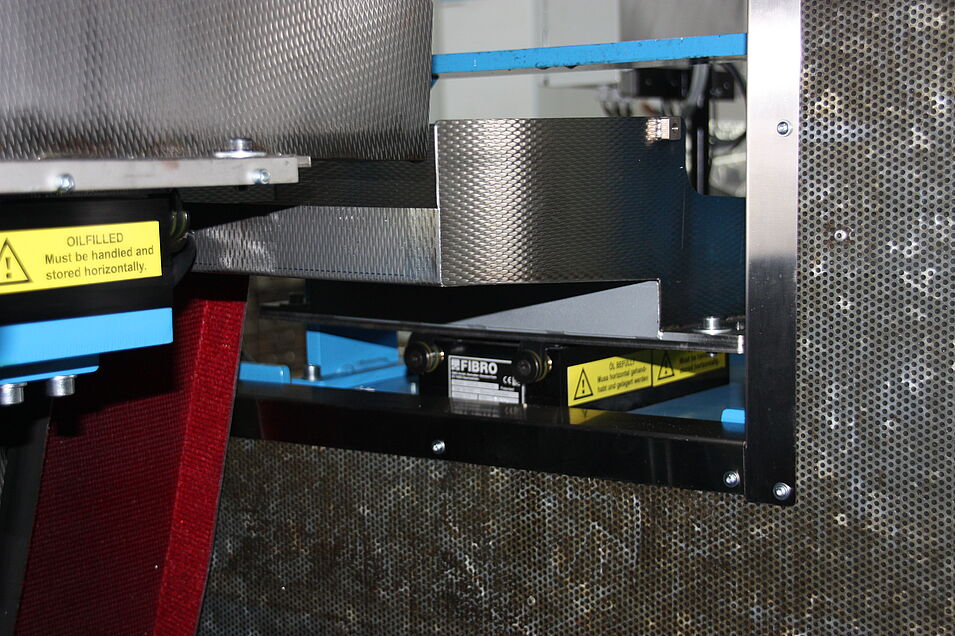

Gemäß den Unternehmensprinzipien „Time – Inspiration – Together“ richtete das Werk Lichtenstein eine Projektgruppe zur Lösung dieses Problems unter der Leitung von Herter ein. Das Team mit Kollegen aus Instandhaltung, Elektrik und Maschineneinrichtung entwickelte ein System zum Ausschleusen der i.O. Teile und der Abfälle. Kernstück dieses Systems ist der elektrische Transporter von FIBRO.

Elektrischer Transporter arbeitet leise und effizient

Dieser elektrische Transporter wird unter eine Führungsrinne geschraubt und setzt Stanz- und Abfallteile durch Rütteln in Bewegung. „Zum Vortransport der Teile wird die Massenträgheit ausgenutzt. Werkstücke in der Führung werden auf diese Art schonend den Sammelbehältern zugeführt“, erläutert Meric Üven, Technischer Kundenberater bei FIBRO.

Das Aggregat bietet gleich mehrere Vorteile: Der elektrische Transporter verbraucht nur wenig Energie, seine Geschwindigkeit lässt sich stufenlos steuern und er ist einfach zu automatisieren. „Mit 60 dB ist der elektrische Transporter deutlich leiser als vergleichbare pneumatische Geräte. Das trägt zu einer ruhigeren Arbeitsumgebung für die Beschäftigten bei. Und ein Druckluftanschluss kann auch entfallen“, ergänzt Üven.

Seit August 2020 setzt BAUMANN den Transporter zum Ausschleusen der Teile ein, seit Juni 2021 für das Entfernen der Stanzabfälle. „In dieser Zeit funktionierte der Transporter stets tadellos“, sagt Maslanka. Das ist nicht selbstverständlich: Die abzuführenden Teile sind teilweise nur 1 Gramm schwer, weshalb nicht immer genug Masse für den Vortransport per Massenträgheit zur Verfügung steht. „Manchmal muss man warten, bis sich ein paar Teile angehäuft haben, dann funktioniert es besser“, berichtet Herter. Doch selbst bei Werkstücken aus Aluminium gab es bisher keine Schwierigkeiten.

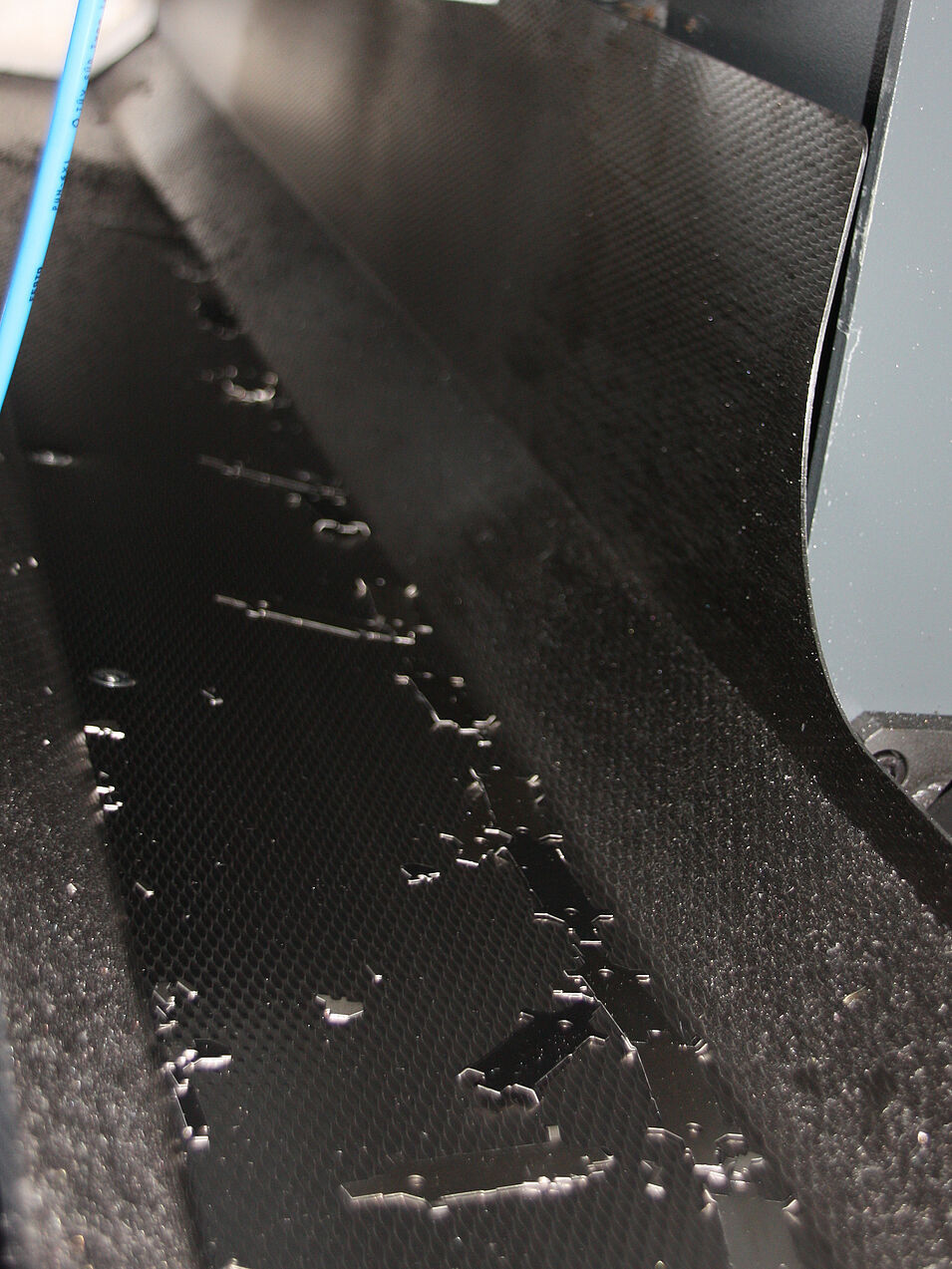

In der Praxis hat Herter zudem noch weitere Vorteile für den elektrischen Transporter ausfindig gemacht. „Verglichen mit einem Förderband spart die Blechrinne Platz in der Höhe. Dadurch kommen wir näher an die Werkzeugunterkante heran und können die Teile schonender abtransportieren“, erläutert er. Außerdem setzt der Transporter die Rinne so in Bewegung, dass die Teile immer an einem anderen Punkt aufschlagen. Dadurch verschleißt sie weniger.

Mitarbeitende freuen sich über neues System

„Die Mitarbeitenden in der Produktion haben alle das neue System mit offenen Armen empfangen. Das ist nicht selbstverständlich“, sagt Maslanka. Die Kolleginnen und Kollegen würden sogar immer wieder fragen, wann weitere Maschinen damit nachgerüstet werden. „Mit dem System sind wir speziell bei einem Artikel viermal so produktiv wie vorher“, berichtet Ralf Straub, Meister in der Stanzerei bei BAUMANN. Ein Mitarbeitender, der sich vorher nur um den Bruderer-Stanzautomaten kümmern konnte, kann jetzt wieder zwei weitere Maschinen betreuen. Auch in einem anderen Punkt ist es angenehmer geworden: „Für uns ist toll, dass wir seit der Implementierung des Systems, bisher keine Reklamationen auf dieser Maschine hatten“, sagt Straub weiter.

So ist es nicht erstaunlich, dass BAUMANN weitere FIBRO-Transporter einsetzen will. „Wir werden in den kommenden zwei bis drei Jahren zahlreiche weitere elektrische Transporter bestellen“, kündigt Maslanka an. Denn so hoch die Kundenanforderungen sind – setzt man die richtige Ausrüstung intelligent ein, lassen sie sich auch erfüllen.