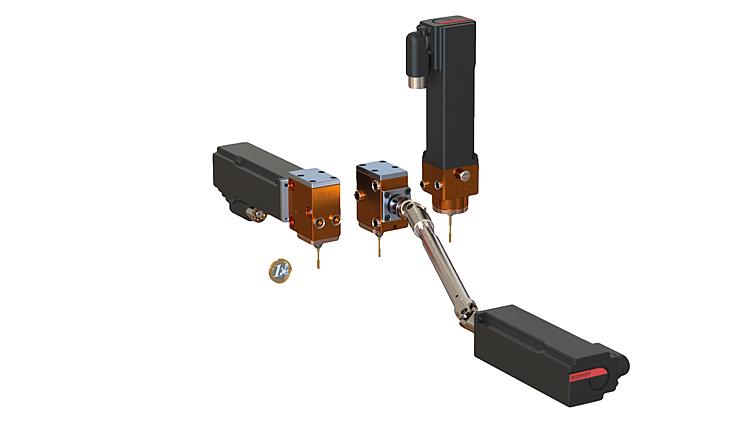

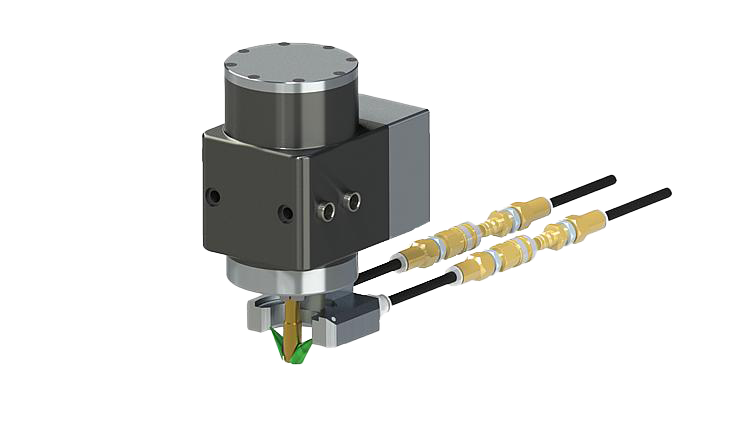

ELEKTRONISCHES GEWINDEFORMEN – FETU

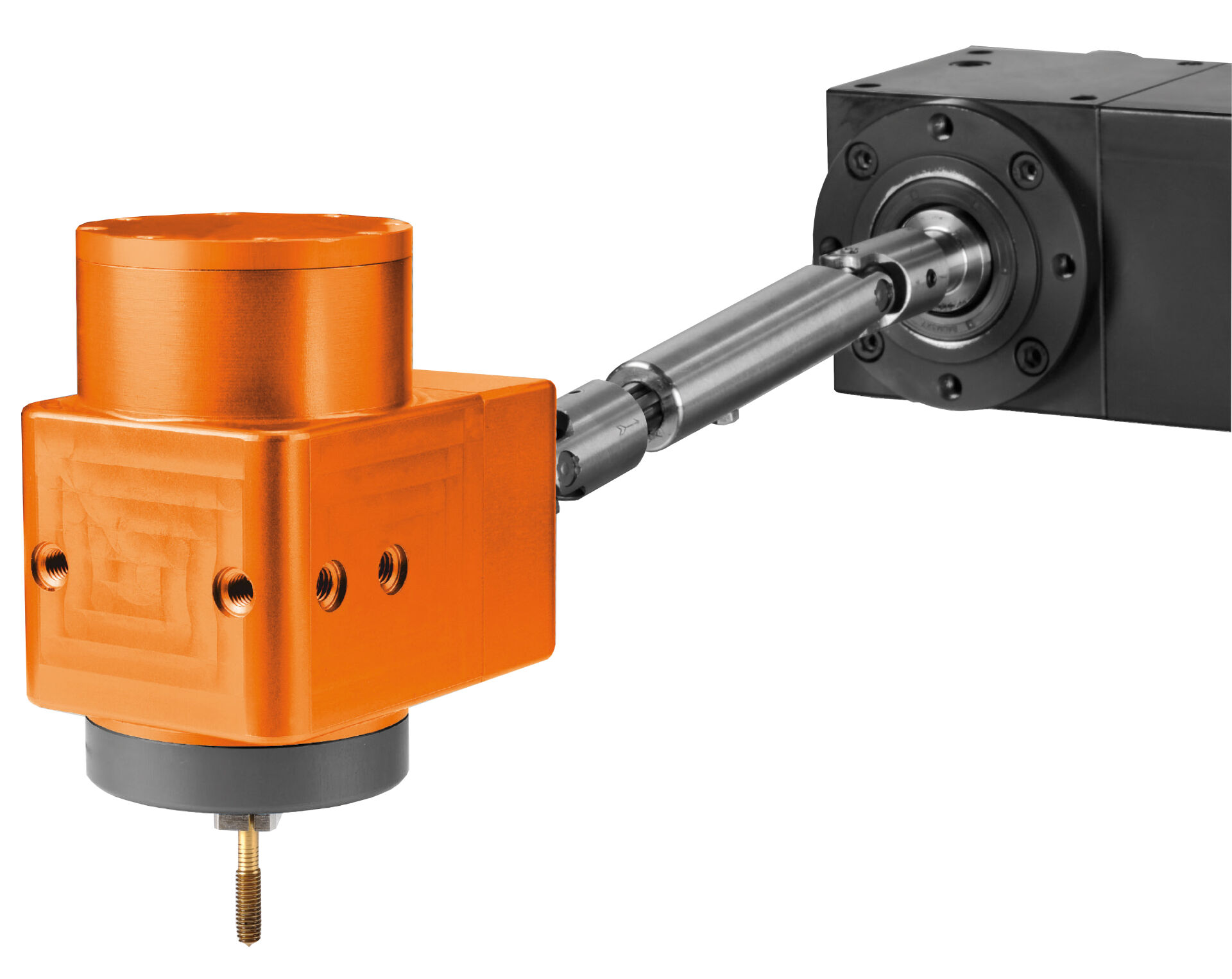

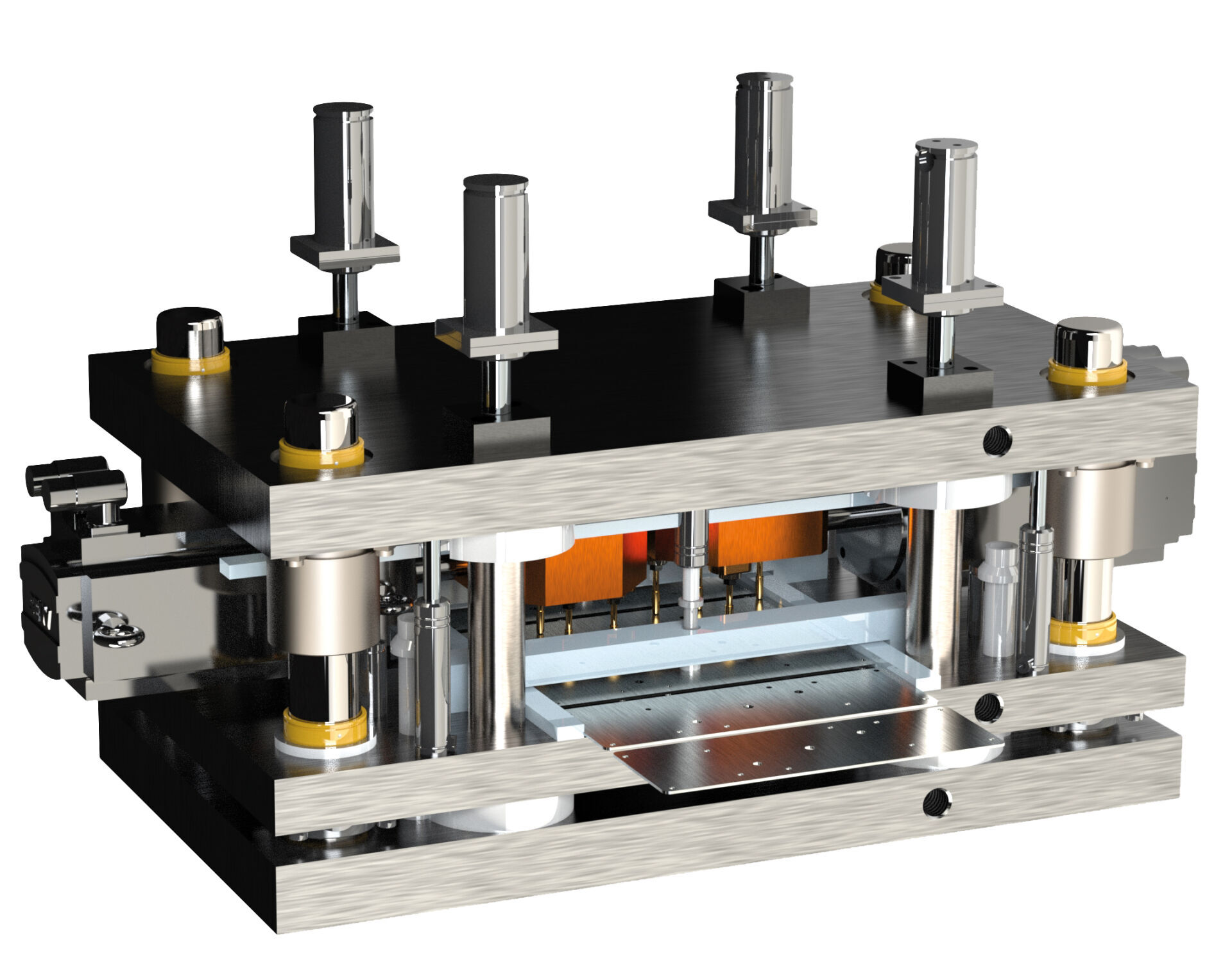

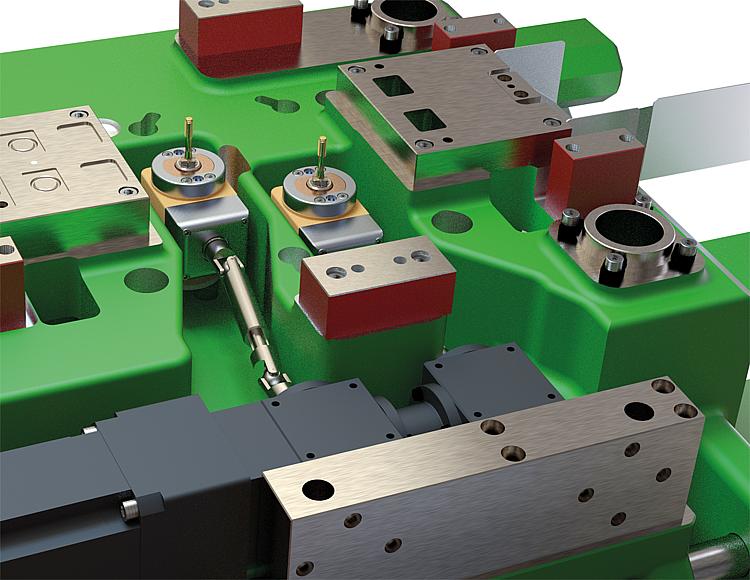

Die speziell für Stanz- und Umformprozesse entwickelte elektronische Gewindeformeinheit zeichnet sich durch hervorragende Prozessintegration aus. Unabhängig davon, ob die elektronische Gewindeformeinheit in Folge- und Verbundwerkzeugen, in Pressen oder in Stanz- und Biegeautomaten zum Einsatz kommt, das Einbringen des gewünschten Gewindes verläuft prozesssicher und kontrolliert. Dies ermöglicht eine Verbesserung der Gewindequalität, hohe Prozesssicherheit und schnelle, kostengünstige Fertigung.

VORTEILE:

- vielseitiger und flexibler Einsatz

- autonomes System

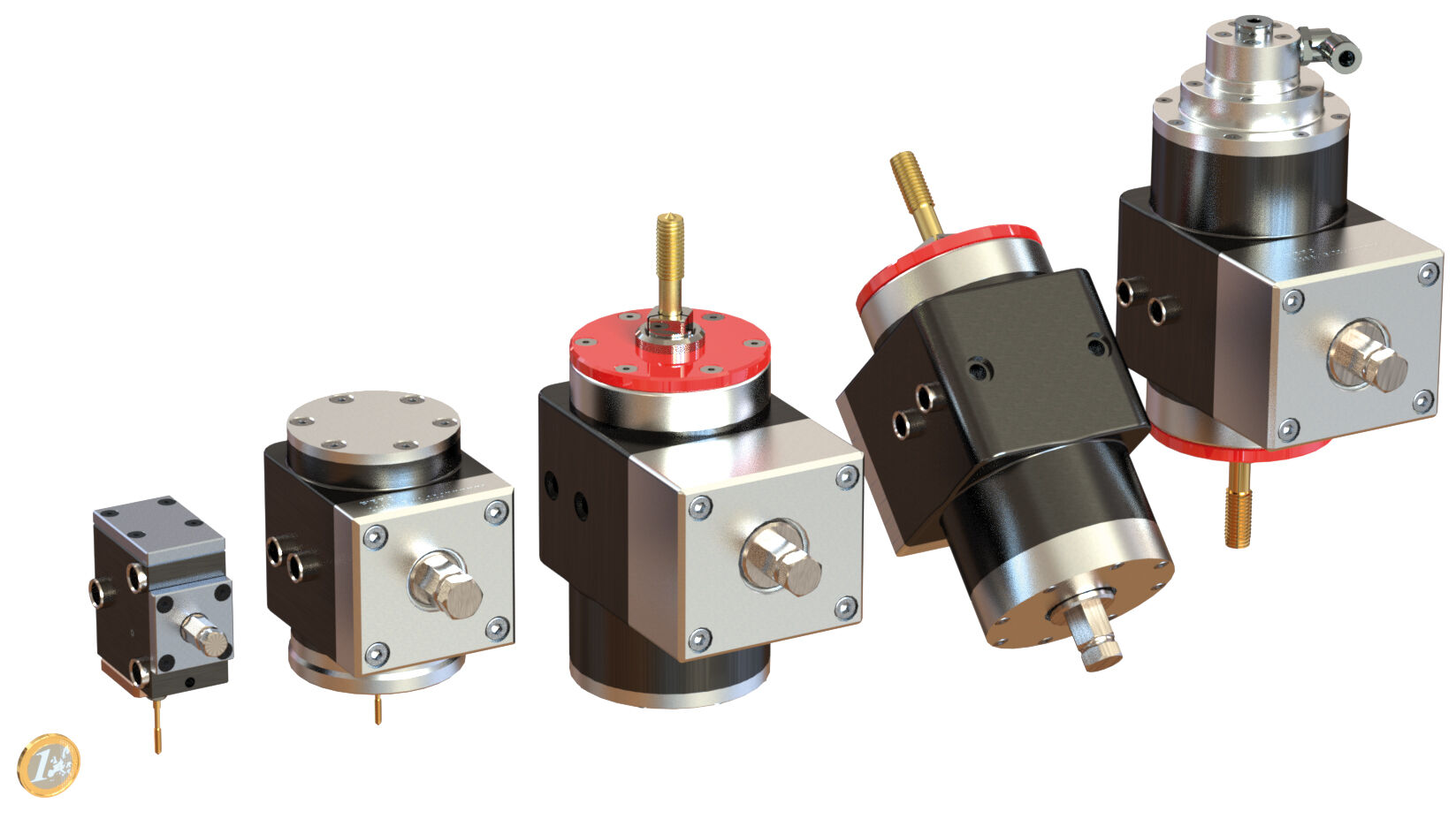

- großes Spektrum an Gewindegrößen von M0,8 bis M12, weitere Größen auf Anfrage möglich

- einfache Programmierung und Steuerung

- integriertes Prozessmonitoring

- Wirtschaftlichkeit durch Mehrfachverwendung

- Kosteneinsparungen durch hohe Formgeschwindigkeit

- hohe Investitionssicherheit